Použití DFC01 pro mytí křemíkových destiček

Firma SofCon spolu s firmou SCR Engineering vyvinula elektronický regulátor průtoku DFC01, který se používá v rámci technologie mytí křemíkových destiček v polovodičovém průmyslu.

Účelem mytí Si desek je dokonalé odstranění filmů a zbytků organických látek po fotolitografických operacích a dále odstranění různých prachových (heterogenních) částic, které ulpěly na povrchu Si desek během technologického zpracování a které jsou k jejich povrchu poutány poměrně velkými adhezními silami.

Obzvláště důležité je odstranění kovů, jejichž energetické hladiny leží v blízkosti středu zakázaného pásma křemíku. Laicky lze tyto kovy (například Au, Ni, Cr, Fe, Cu, Ti, Mn, Zn, .....) označit jako nebezpečný jed pro polovodiče Odstranění kovů je zejména důležité před vysokoteplotními operacemi. Tyto nečistoty mají poměrně vysoké difuzní koeficienty a při vysokých teplotách snadno proniknou do aktivní struktury funkčních prvků a způsobí nevratné změny elektrických parametrů prvků. V praxi to znamená snížení výtěžnosti, popřípadě spolehlivosti elektronických polovodičových součástek. Mytí je proto v technologickém postupu jednou z nejčetnějších operací (tvoří kolem 20 - 30% všech technologických kroků).

V praxi se používá několik způsobů technologií a zařízení pro mytí:

- mechanické mytí rotujícím kartáčem (Scrubber, Brush Cleaning)

- hydrodynamické mytí (High pressure cleaning)

- ultrazvukové mytí (Ultrasonic or Megasonic Cleaning)

- ponorné mytí ve směsích kyselin (Wet Bench)

- sprejové mytí ve směsích kyselin (Acid Spray Processor)

Pro odstranění organických nečistot a zbytků kovových nečistot před vysokoteplotními operacemi se používá technologie mytí ve směsích kyselin. Toto mytí se provádí sprejovým způsobem, kdy jsou rotující desky "ostřikovány" jemnou mlhou (sprejem) dané reakční směsi kyselin. Ve všech technologiích mytí i v ostatních mokrých procesech se používá vysoce čistá demineralizovaná voda pro závěrečné opláchnutí. Sprejová technologie umožňuje dosažení špičkových výsledků, velmi důležitým parametrem je však přesné dávkování jednotlivých chemikálií, jejich poměru a schopnost dokonalé opakovatelnosti procesu.

Typické užití poměru a chemikálií si ukážeme na praktickém příkladu: Pro odstranění heterogenních (prachových) částic využíváme směsi

NH4OH + H2O2+ DI H2O (Hot) v přesném poměru 1:1:5Zde je velmi důležité dodržet poměr NH4OH a H2O2. V případě, že by peroxidu vodíku bylo méně nebo naopak vodního roztoku čpavku bylo více, hrozí nebezpečí poškození (poleptání) otevřených křemíkových struktur čpavkem a tím znehodnocení celého procesu.

Z výše uvedených důvodů se používají elektronické regulátory průtoku, které zabezpečí přesné dávkování a regulaci jednotlivých složek chemikálií v procesu a v případě neočekávané závady jsou schopny ve spolupráci s řídicím automatem proces bezpečně přerušit, provést oplach vysoce čistou demineralizovanou vodou a tím předejít možnému znehodnocení rozpracovaného výrobku.

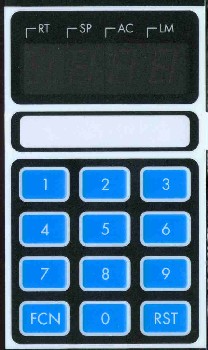

Typickou používanou elektronickou regulační jednotkou je model DFC01, firmySofCon® s.r.o., který ve spolupráci s pulsním snímačem průtoku a servomotorem s regulační jehlou tvoří jednotku pro měření a regulaci průtoku chemikálií v rozsahu od 10 ml za minutu do 20 litrů za minutu.

Tento regulátor byl úspěšně nasazen jako součást výše popsaných pracovišť jak v tuzemské firmě TESLA SEZAM, tak i v koncernu PHILIPS.